Definiție, proces și tipuri de cotitură

cilindru Este un proces de tăiere pentru a reduce diametrul unei piese metalice pentru ao face mai fină, mai compactă sau mai subțire, eliminând excesul de material într-un mod controlat.

În procesele industriale, producția de elemente metalice a evoluat în căutarea metodelor de îmbunătățire a aspectelor precum forma și finisajul; pentru a atinge dimensiunile și suprafețele ideale ale produselor solicitate cu minimum de defecțiuni / erori.

Acest finisaj geometric a generat un impact mare încă de la începuturi, deoarece este aplicat pe piese metalice și servește la îmbunătățirea suportului structural și a aspectului aerodinamic al vehiculelor și a formei lor arhitecturale..

Unele aplicații de strunjire sunt orientate spre fabricarea de containere circulare (silozuri) pentru depozitarea produselor sau în elaborarea pieselor mecanice pentru vehicule și țevi, printre altele..

Acest articol prezintă cele mai esențiale aspecte ale procesului de strunjire, începând de la definirea acestuia la diferitele tipuri, precum și o descriere generală a procesului..

Indice articol

- 1 Definiție

- 2 Proces

- 2.1 Începutul procesului

- 3 Tipuri de strunjire

- 3.1 Întoarcerea

- 3.2 Rularea plăcii

- 3.3 Strunjirea colilor

- 4 Referințe

Definiție

Din perspectivă academică, strunjirea este definită ca un proces desfășurat pe strung pentru a reduce diametrele barei materialului prelucrat.

Într-o altă ordine de idei, procesul de strunjire este operația cu care se formează un cilindru de revoluție (conform măsurătorilor). În plus, unii autori se referă la faptul că atunci când este realizat în partea internă a piesei, procesul se numește strunjire internă, forare sau perforație.

Strunjirea este, de asemenea, definită ca un proces care se realizează prin intermediul rolelor, pentru a da concavitate plăcilor cu o anumită grosime și a căror capacitate depinde de diametrul rolelor..

Pe scurt, procesul de laminare constă într-o operație mecanică al cărei scop este de a da forme cilindrice și concavă plăcilor până când formează un cerc prin unirea la capete și / sau tăierea materialelor în figuri circulare..

Proces

Lucrarea unei mașini de îndoit constă dintr-un mecanism capabil să genereze mișcări de rotație între rolele de îndoire sau elementele de deplasare pentru tăierea și reducerea materialului. Acest lucru permite fabricarea cilindrilor sau a finisajelor cilindrice cu diferite diametre și unghiuri radiale.

Mașinile de rulat au un motor care funcționează prin electricitate care este în mod obișnuit cuplat la un sistem de transmisie mecanică care permite scăderea sau creșterea vitezei în funcție de tipul de element care urmează să fie fabricat, turnat și / sau tăiat..

Procesul de strunjire se efectuează practic pe strung și depinde de finisajul care trebuie realizat, fie la un diametru constant sau variabil (profilare, conică, rotunjire sau șanfrenare, printre altele). De asemenea, procesul depinde de zonă (exterior sau interior).

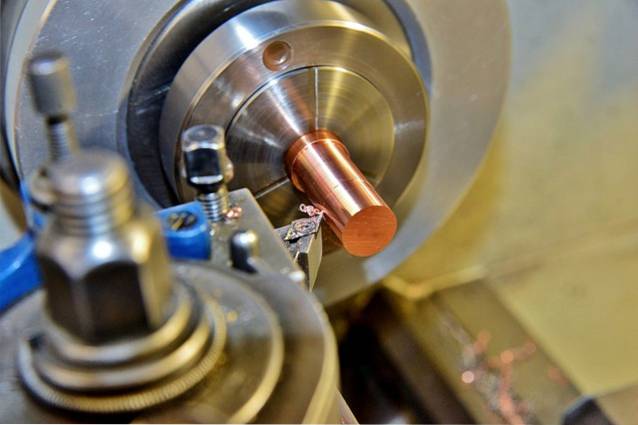

Pentru a efectua aceste operații de strunjire pe strung, instrumentul de tăiere și piesa sunt așezate în așa fel încât ambele formează un unghi de 90 °, așa cum se poate vedea în Figura 1, în timp ce căruciorul se mișcă paralel cu piesa pe tot parcursul mișcare de alimentare.

În procesul de laminare a plăcilor, se folosește un set de role care va flexa o mică porțiune a foii provocând deformări controlate de-a lungul acesteia până când se obține o secțiune curbată. Este folosit pentru a genera diametre mari.

Începutul procesului

La început, diferitele tipuri de strunjire erau efectuate manual, deoarece mașinile aveau limitări pentru a genera produse cu finisaje de calitate, necesitând investiții mari și pierderea materiei prime.

Dar de când a evoluat procesul de automatizare, aceste mecanisme s-au răspândit în diferite domenii ale producției industriale, ceea ce a permis un randament mai mare în producție, optimizând astfel utilizarea materiei prime..

Prin procese automate de strunjire, sunt oferite și produse care îndeplinesc standardele de calitate, iar aplicabilitatea lor se extinde la fabricarea de mașini și elemente medicale, nu numai folosind metalul ca bază, ci și alte materii prime..

Tipuri de strunjire

Tipurile de strunjire sunt direct legate de echipamentele utilizate și de mecanica procesului, formând cele mai cunoscute patru tipuri de strunjire: strunjire rotundă, strunjire placă, strunjire tablă și strunjire profilată..

Întorcându-se

Acesta constă în utilizarea instrumentelor de tăiere atașate unui suport care se deplasează longitudinal pentru a da o formă circulară unei bucăți de material care, într-un procent mare, este metalic..

Pentru a efectua acest tip de strunjire, scula și căruciorul transversal trebuie poziționate la un unghi de 90 ° (perpendicular), deplasându-se paralel de-a lungul piesei pe măsură ce avansează..

În general, procesele de strunjire sunt, de asemenea, orientate spre formarea găurilor interne (alezare), folosind instrumentul strungului pentru a obține o calitate și precizie mai ridicate în ceea ce privește diametrul intern dorit pentru piesă..

Rularea plăcii

Se folosește pentru a da concavitate plăcilor cu o anumită grosime, introducându-le între rolele mașinii de îndoit pentru a-i da diametrul dorit.

Pe măsură ce foaia trece între role, rolele sunt aliniate în așa fel încât să genereze raza de curbură necesară în specificații. În caz de depășire a capacității mașinii, strunjirea se efectuează în părți.

Rola de foi

Acest proces se desfășoară, în general, automat și continuu, deci necesită puțină muncă. Se compune din două faze: laminare la cald și laminare la rece.

Inițial, se folosesc piste de rulare la cald foarte lungi și late pe care au fost amenajate laminare, mașini și cuptoare de reverberare pentru a se încălzi, precum și o ghilotină pentru tăierea neregulilor..

Apoi, acesta este supus unui proces de răcire în care instrumentele sunt utilizate pentru a îmbunătăți finisajul final, în funcție de specificațiile solicitate..

În diferitele tipuri de strunjire, se ia în considerare și estimarea erorilor, care au fost reduse la minimum pe măsură ce echipamentul și procedurile sunt perfecționate..

Referințe

- Altintas, Y. (2012). Automatizarea fabricației: mecanica de tăiere a metalelor, vibrațiile mașinilor-unelte și proiectarea CNC. Universitatea British Columbia. A doua ediție: p.4.

- Hernández, L. (2019). Influența vitezei de avans și a lubrifierii asupra finisajului suprafeței într-un proces de strunjire. Zona de inovare și dezvoltare, S.L., p.10

- Pujadas, A. și Torre, F. (2005). Execuția proceselor de prelucrare, formare și asamblare. Ediciones Paraninfo, S.A. Ediție: pp. 266-267

- Zamorano, S. (2013). "Linia de producție a prelucrării oțelului". Teză. Facultatea de Științe Inginerești. Universitatea Austral din Chile

- Scaun Balcaza Design Industrial-FADO-UNA. Transformarea prin transformare primară conformă.

- Leyensetter, A. și Würtemberger, G. (1987). Tehnologia proceselor metalurgice. Editorial Reveniți. Reimprimare, aprilie 2006. p.73.

Nimeni nu a comentat acest articol încă.